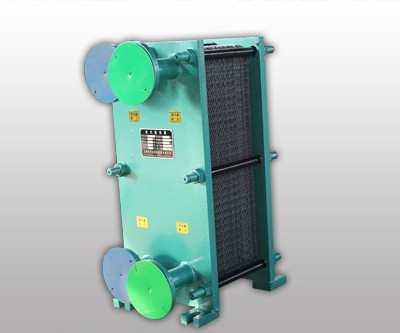

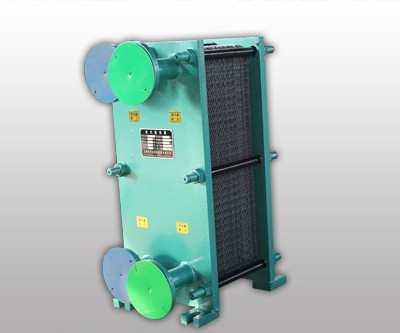

板式換熱器在使用時會遇到很多的狀況,其中比較常見的就是其阻力問題,為更好的使用發(fā)揮其效益,我們就要降低其阻力,那我們都有哪些有效方法呢?下面一起了解下:

1、采用熱混合板

熱混合板的板片兩面波紋幾何結構相同,板片按人字形波紋的夾角分為硬板(H)和軟板(L),夾角(一般為120。左右)大于90。為硬板,夾角(一般為70。左右)小于90。為軟板。熱混合板硬板的表面?zhèn)鳠嵯禂?shù)高,流體阻力大,軟板則相反。硬板和軟板進行組合,可組成高(HH)、中(HL)、低(LL)3種特性的流道,滿足不同工況的需求。

冷熱介質流量比較大時,采用熱混合板比采用對稱型單流程的換熱器可減少板片面積。熱混合板冷熱兩側的角孔直徑通常相等,冷熱介質流量比過大時,冷介質一側的角孑L壓力損失很大。另外,熱混合板設計技術難以實現(xiàn)匹配,往往導致節(jié)省板片面積有限。因此,冷熱介質流量比過大時不宜采用熱混合板。

2、采用非對稱型板式換熱器

對稱型板式換熱器由板片兩面波紋幾何結構相同的板片組成,形成冷熱流道流通截面積相等的板式換熱器。非對稱型(不等截面積型)板式換熱器根據(jù)冷熱流體的傳熱特性和壓力降要求,改變板片兩面波形幾何結構,形成冷熱流道流通截面積不等的板式換熱器,寬流道一側的角孑L直徑較大。非對稱型板式換熱器的傳熱系數(shù)下降微小,且壓力降大幅減小。冷熱介質流量比較大時,采用非對稱型單流程比采用對稱型單流程的換熱器可減少板片面積15%一3O%。

3、采用多流程組合

當冷熱介質流量較大時,可以采用多流程組合布置,小流量一側采用較多的流程,以提高流速,獲得較高的傳熱系數(shù)。大流量一側采用較少的流程,以降低換熱器阻力。多流程組合出現(xiàn)混合流型,平均傳熱溫差稍低。采用多流程組合的板式換熱器的固定端板和活動端板均有接管,檢修時工作量大。

4、設換熱器旁通管

當冷熱介質流量比較大時,可在大流量一側換熱器進出口之問設旁通管,減少進入換熱器流量,降低阻力。為便于調(diào)節(jié),在旁通管上應安裝調(diào)節(jié)閥。該方式應采用逆流布置,使冷介質出換熱器的溫度較高,保證換熱器出口合流后的冷介質溫度能達到設計要求。設換熱器旁通管可保證換熱器有較高的傳熱系數(shù),降低換熱器阻力,但調(diào)節(jié)略繁。

5、板式換熱器形式的選擇

換熱器板間流道內(nèi)介質平均流速以0、3~0、6m/s為宜,阻力以不大于100kPa為宜。根據(jù)不同冷熱介質流量比,可參照表1選用不同形式的板式換熱器,表中非對稱型板式換熱器流道截面積比為2。采用對稱型或非對稱型、單流程或多流程板式換熱器,均可設置換熱器旁通管,但應經(jīng)詳細的熱力計算。

微信二維碼

微信二維碼